На Урале придумали, как печатать более прочные и гипоаллергенные медицинские импланты

Химическая плотность промышленного полимера сопоставима с плотностью человеческой кости, это увеличивает шанс на приживаемость имплантов.

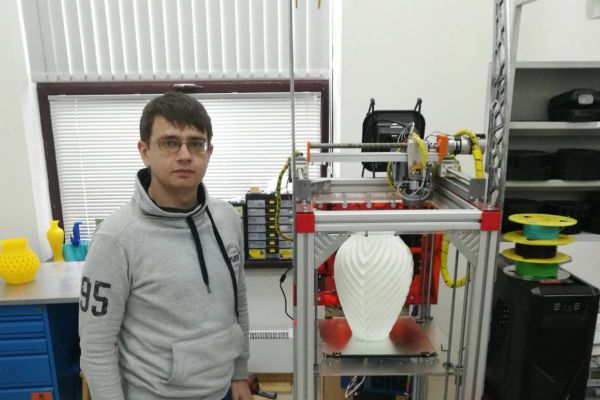

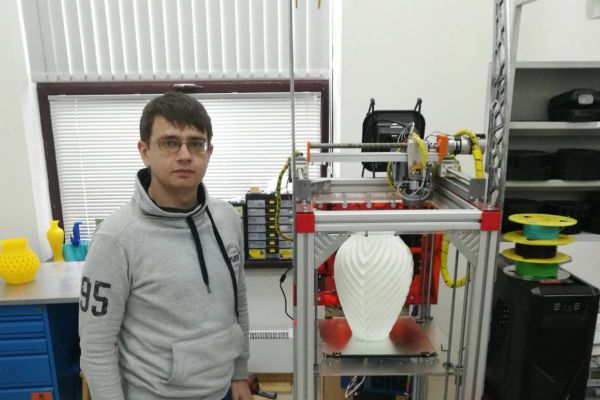

В Екатеринбурге ученые первыми в стране разработали новый 3D-принтер, который сможет печатать импланты и протезы из полиэфиркетона. Это износостойкий полимер нового поколения, который используется в машиностроении.

Идея принадлежит выпускнику Уральского федерального университета (УрФУ), победителю конкурса инновационных проектов «УМНИК», сотруднику технопарка «Университетский» Евгению Волохину.

– Сейчас мы готовим документы для сертифицирования 3D-принтера как устройства для производства медицинских изделий. Был опыт изготовления для института травматологии тазовых костей. Врачам для отработки алгоритма операции необходим был пробный образец, на котором можно было предельно точно отрепетировать действия хирурга. Мы по снимках МРТ смоделировали и напечатали тазовые кости определенного человека, – рассказал изобретатель.

Разработчик пояснил, что химическая плотность высокотемпературного пластика сопоставима с плотностью человеческой кости. И в отличие от широко используемых в медицине титановых имплантов, полиэфиркетоновые со временем не спровоцируют повторный перелом в местах стыка эндопротеза с костью, они абсолютно гипоаллергенны, кроме того, не заставляют срабатывать рамку металлоискателя.

Евгений Волохин считает, что изобретение можно использовать не только в медицине, но и в машиностроении, и авиации.

В планах изобретателя найти инвесторов и производить 3D-принтеры в промышленных масштабах.

Напомним, в 2019 году идею поддержал Фонд содействия инноваций и благодаря финансированию в 500 тысяч рублей, Волохину удалось доработать проект.