На предприятии Урала вырос объем заказов по ремонту электродвигателей

Для удобства коммуникации между сотрудниками в компании разработали собственное приложение.

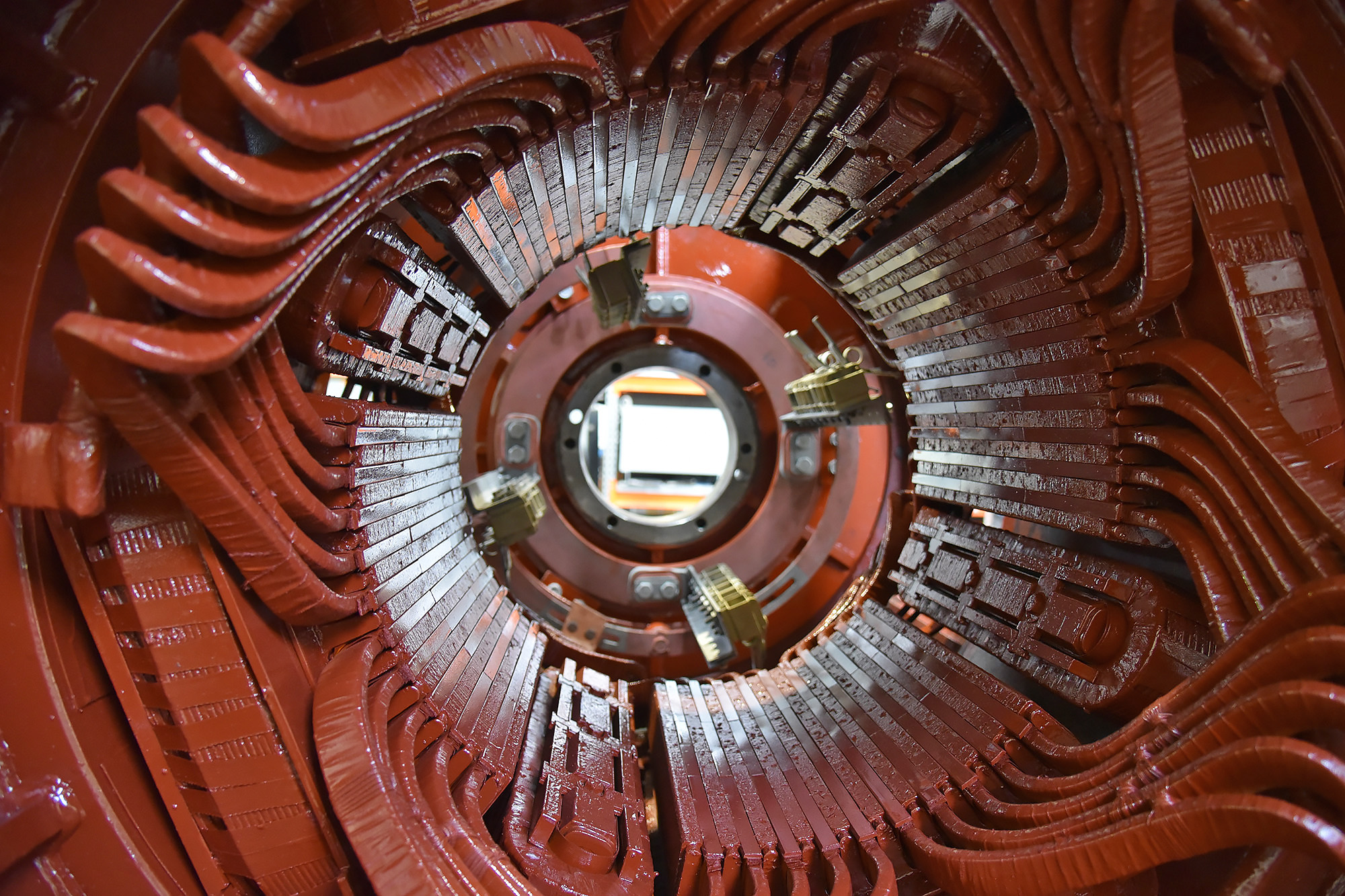

В Асбесте на предприятии ремонтируют двигатели постоянного тока. К уральцам обращаются компании со всей России, а также из Казахстана и Белоруссии. Несмотря на экономические и политические изменения, которые произошли в стране из-за санкций, на заводе почти на 12 процентов возросло количество заказов.

«Недружественные компании попрощались, но не ушли. Они изменили название и форму собственности, но на самом деле присутствуют на российском рынке и обращаются за нашими услугами. У нас не уменьшилось количество заказов, а, наоборот, увеличилось процентов на 10-12», — рассказал директор асбестовского филиала ОАО Концерн «Уралэлектроремонт» Андрей Шабалин.

Среди клиентов концерна «Уралэлектроремонт» — металлургические заводы, горнодобывающие производства, машиностроительные предприятия, компании пищевой промышленности.

«У нас большой пул предприятий так называемой категории А — это системообразующие компании. Среди крупных заказчиков — „ЕВРАЗ“, „Газпром“, «ВСМПО-АВИСМА“, „РН-Бурение“. Мы также ТЭЦ ремонтируем», — отметил директор по развитию концерна Максим Суслов.

Для того чтобы увеличить производительность труда и сократить сроки ремонта электродвигателей, на предприятии применяют так называемые технологии бережливого производства. Впервые компания их опробовала в филиале в Среднеуральске, когда стала участником нацпроекта «Производительность труда», а затем применила опыт и на заводе в Асбесте.

«Мы сразу изменили логистику и оптимизировали места хранения. Поняли, что ограничены площадями — мы можем складировать только вверх. Убрали все с пола, из-под ног работников — создали им благоприятные условия труда, чтобы они не теряли время, чтобы это было безопасно, чтобы они производили качественную продукцию. Сейчас тренд такой — заказчик должен получить услугу своевременно. Если у них произошла авария, и мы не отреагировали в течение двух недель, то клиент находит какие-то другие решения либо производство просто встает», — объяснил Суслов.

В год на заводе в Асбесте чинят около 3 тысяч единиц оборудования.

Для удобства отслеживания процессов на предприятии создали специальное мобильное приложение. С помощью него можно определить, где находится любой компонент двигателя, какие работы с ним проводятся, что запланировано, пояснил руководитель IT-проектов концерна Алексей Макеев. В программе также есть информация, когда заказ поступил в работу и когда его нужно выдать. Отчеты сотрудникам завода заполнять ненужно — приложение, которое синхронизировано с 1С, сделает это делает автоматически.

На Среднем Урале, 169 свердловских предприятий включились в реализацию нацпроекта «Производительность труда».

«До конца года мы ожидаем, что к нацпроекту в Свердловской области подключатся еще десятка два предприятий, всего по плану привлечь к нацпроекту до конца 2024 года 297 предприятий. Задача экспертов, которые работают на площадке шесть месяцев, сформировать команду, которая может саморазвиваться и продолжить самостоятельно внедрять инструменты бережливого производства. И подавляющее большинство предприятий именно так и действуют», — отметил и.о. министра промышленности и науки Игорь Зеленкин.